河北祥瑞橡膠制品 品質鑄就行業標桿,創新引領橡膠未來

在華北平原的工業重鎮河北,橡膠制品業作為重要的基礎性產業,為區域經濟發展注入了強勁動力。其中,河北祥瑞橡膠制品有限公司(以下簡稱“河北祥瑞”)憑借其深厚的技術積淀、嚴格的質量管控和持續的市場開拓,已成為區域內橡膠制品行業的杰出代表之一,不僅在國內市場占據一席之地,更展現出強勁的發展潛力。

立足區位優勢,深耕橡膠產業

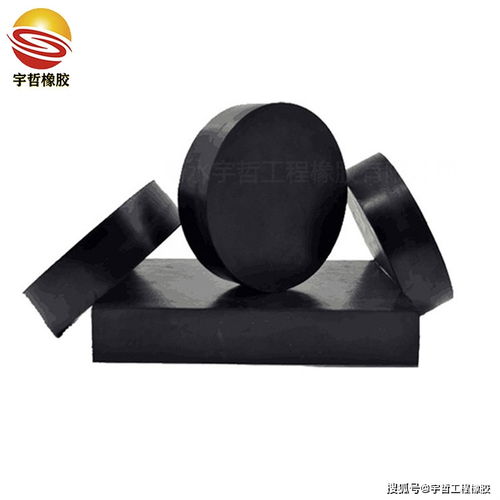

河北省擁有完善的工業體系和便捷的交通網絡,為橡膠制品業的發展提供了得天獨厚的條件。河北祥瑞充分利用這一區位與產業配套優勢,專注于高性能橡膠制品的研發、生產與銷售。公司產品線廣泛,涵蓋了工業密封件、減震制品、傳送帶、各類膠管以及特種橡膠制品等多個領域,廣泛應用于汽車制造、工程機械、礦山冶金、石油化工及日常生活等多個行業,形成了以市場需求為導向的多元化產品格局。

堅守品質生命線,打造可靠產品

在橡膠制品行業,產品的耐久性、穩定性和安全性是核心競爭力。河北祥瑞深諳此道,將產品質量視為企業的生命線。公司建立了從原材料采購、配方研發、生產工藝到成品檢測的全流程質量管理體系。通過引進先進的自動化生產設備和精密的檢測儀器,并嚴格執行國家標準及行業規范,確保每一件出廠產品都具備可靠的性能和一致的品質。這種對品質的執著追求,為河北祥瑞贏得了眾多客戶的長期信賴與合作伙伴的廣泛好評,鑄就了堅實的市場信譽。

注重技術創新,驅動持續發展

面對日益激烈的市場競爭和不斷升級的客戶需求,技術創新是企業保持活力的關鍵。河北祥瑞持續加大研發投入,積極與高校、科研院所開展產學研合作,致力于新材料的應用、新配方的開發以及生產工藝的優化。公司緊跟行業發展趨勢,在環保型橡膠、耐高低溫、耐腐蝕等特種橡膠制品領域不斷取得突破,以滿足高端裝備制造和新興產業的特定需求。通過技術創新,不僅提升了產品附加值,也增強了企業的核心競爭力和抗風險能力。

踐行綠色制造,擔當社會責任

隨著全球對環境保護的日益重視,綠色、可持續發展已成為制造業的必然選擇。河北祥瑞積極響應當地環保政策,在生產經營中貫徹綠色制造理念。通過改進生產工藝,降低能耗和污染物排放;探索使用更環保的原材料,并致力于橡膠制品的回收與再利用研究,努力減少產品全生命周期對環境的影響,展現了現代企業的環保擔當與社會責任感。

展望未來:機遇與挑戰并存

當前,中國制造業正朝著智能化、高端化、綠色化方向轉型升級,這為橡膠制品業帶來了新的機遇。河北祥瑞正積極規劃計劃進一步深化智能制造,提升生產效率和柔性化生產能力;繼續拓展國內外市場,尤其是高端應用領域,打造更具影響力的自主品牌。行業也面臨著原材料價格波動、環保要求提升、國際競爭加劇等挑戰。河北祥瑞需要持續強化內部管理,提升運營效率,并以前瞻性的戰略眼光,在變革中把握先機。

###

總而言之,河北祥瑞橡膠制品有限公司是河北乃至中國橡膠制品業中一個穩健而充滿活力的參與者。它以卓越的品質為基石,以不懈的創新為引擎,在傳承與變革中穩步前行。河北祥瑞有望繼續發揮其產業優勢,不斷提升技術水平和市場競爭力,不僅為區域經濟貢獻力量,更致力于成為中國橡膠制品行業高質量發展的一個閃亮注腳,為“中國制造”增添更多韌性與光彩。

如若轉載,請注明出處:http://www.renti114.cn/product/952.html

更新時間:2026-01-06 16:59:41